塩田

塩田(えんでん)は、大量の海水から水分を蒸発させ、塩だけを取り出すために用いられる場所および施設。狭義には後述の天日塩田を指すが、この項では海水を用いた製塩技術全般について記述する。

Contents

概要

塩湖あるいは塩沼や塩鉱といった天然の塩結晶に恵まれない地域では、海水を何らかのエネルギーで加熱して製塩する必要がある。

海水を利用した製塩には、大きく分けて2つがある。太陽光の熱のみによって塩の結晶を生産する方法(天日<てんぴ>採塩法)と、海水を何らかの装置で濃縮して鹹水(かんすい)を生成し、それを火で加熱して結晶を得る方法(煎熬採塩法 せんごうさいえんほう)である。前者は後者に比べて効率的な生産方法であるが、地域の降水量が極めて少ない必要がある。

世界の塩の生産量は2008年で2億650万トンと言われており、そのうち天日塩が約36%である[1]。

天日採塩法(天日塩田)

海水を濃縮して結晶化した塩を作るものを天日塩田という。

メキシコやオーストラリア西部など、砂漠と海岸が接する地帯に設けられることが典型的であり、メキシコのゲレロネグロに世界最大のものがある。

ほかに、アメリカ・ユタ州のグレートソルト湖のように、塩湖を利用したものもある。同湖では、海水の7倍という濃さの湖水を導き入れ、太陽光の吸収量を増すための青緑色の色素を加えた上で天日で蒸発させている。

工業塩の生産はこのような塩田・塩湖による方法が多い。なお日本の工業塩の年間需要は約740万トンであり全量を輸入している。[1]

なお塩田・塩湖でデュナリエラ・サリナという緑藻の一種が大発生すると、この藻がカロテノイドを大量に産出し、水面が褐色系のオレンジ色に染まることがある。また、高度好塩古細菌が産出するバクテリオベルリンやバクテリオロドプシンによりピンク色になる場合もある。

煎熬採塩法(採鹹塩田)

鹹水を生成するための塩田を採鹹(さいかん)塩田という。歴史的には中国、ヨーロッパなどで行われたことが知られている。

日本の製塩法の歴史

日本の塩田は、歴史上すべてが前述の採鹹をおこなうためのもので、煎熬(せんごう。煮詰めること)して塩を得るための釜があわせて設置された。海岸に設けられたこれらの施設は、古くは「塩浜」と呼ばれた。日本語における「塩田」という言葉は、明治以降、登記上の地目として塩浜を「塩田」といったことに始まる。

成立期には、日照時間が比較的長い地域(瀬戸内地方や能登半島など)で大きく発達した。古くは農家の余暇の副業として自家労働によって行われ、煮詰め用の製塩釜は多くは共同使用であった。次第に需要が拡大し、事業規模が大きくなってくると、製塩は専業化し、やがて一軒前とよばれる一貫生産体制を導入する大手業者が出現した。そのような業者のもとでは、「釜屋」という鹹水を煮詰めるための専門施設が塩戸(作業単位)ごとに1戸付属した。

技術の進歩にもかかわらず、気温が低く日照時間の短い冬場などにおける大量生産は長らく困難であったが、枝条架装置(後述)の開発によって天候や季節、自然現象などにある程度は左右されなくなった。1970年代からは、イオン交換膜を用いた電気機械による製塩が主流になり、現在に至る。

塩田以前の製法

諸説あるが、出土品や文献から、西暦400年ころから平安時代(西暦1100年頃)までは、乾燥した海藻の表面の塩分を土器にくりかえし洗い出して(または、焼いた海藻の灰を海水に溶かして布で濾過し)鹹水をつくり、火で焚いて濃縮する方法が用いられていたと推定されている。

揚浜式塩田

「藻塩焼」の時代を経て、塩の需要が増大するに従い、海水中の塩分が付着した海浜の砂を採鹹作業に利用する製塩法が発達した。

盛土の上に、海水が地中に染み込まないように厚さ10cmほどの粘土など[2]で防水層を形成し、その上に粒子の細かい砂(塩砂)を敷き詰める。塩砂の上に海水を丁寧にまき、頻繁にかき混ぜながら、天日と風により充分に水分を蒸発させたあと、塩砂をかき集めて海水で洗うことで鹹水を作り、それを製塩釜で煮詰めて結晶を得る。

1塩戸分の塩田面積は平均して1反歩(約990平方メートル)前後が通例であった。

石川県の文化財として保存されている。

入浜式塩田

江戸時代前期頃、海水を塩田に取り込む方法として、潮の干満を利用する方法が開発された(装置やプロセスは揚浜式と共通している)。これにより海水を塩砂に散布する作業が省略され、大幅な労力の軽減が実現した。

塩砂の地盤は従来の海岸砂地を平坦にしただけのものもあったが、砂の層を底から目の粗い順に3層前後敷いた人工地盤も用いられるようになった。

瀬戸内海沿岸ではいち早くこの方式を導入し、律令国のうち瀬戸内地方に当たる播磨・備前・備中・備後・安芸・周防・長門・阿波・讃岐・伊予、計10国の塩田は「十州塩田」と総称された。これらの地域で生産された「十州塩」は品質が高いと評価され、上方や江戸を含めた全国各地の市場を席巻した。

この方式の導入は干満の潮位差が大きな地域に限られ、土地が海面よりもやや高く、潮汐を利用して海水を塩田に引き入れるのが困難な土地では、従来の揚浜式塩田が残った。

入浜式塩田が導入された時期には、1塩戸の大きさは平均2町歩(約2ヘクタール)前後に拡大した。

塩田は15~16メートル×約200メートルの矩形の周囲を浜みぞでかこったものである。それぞれ15メートル四方に沼井(ぬい・一種のろ過装置)が設けられる。

遠浅の干潟を干拓し、その砂地を平坦にする。満潮の時に海水を塩田の潮まわしと溝渠に入れ、砂の間隙に浸潤させる。日光と風力で水分を蒸発させ、その一方で、作業員が鍬で砂を反転させ、十分に着塩させ、2、3日間天日にさらす。着塩した散砂を沼井(ぬい)に入れ、海水を注いで濾過させることで海水の5~6倍の濃度のかん水を得る。

流下式塩田

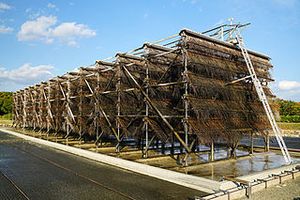

塩砂の代わりに立体的な枝状の装置(枝条架 しじょうか)を利用して鹹水を作る方式。イオン交換膜製塩法が導入されるまでは、近代における製塩方法の主流だった。

日本の塩は1905年(明治38年)から専売制となり、塩の生産量や生産方法は政府によって定められるようになった。流下式塩田は大量の塩需要に対応するために1950年代までに開発され、採用された方式である。

ポンプを利用して海水を1日1ヘクタール当たり60~150キロリットル汲み上げ、コンクリートやビニールで防水された緩やかな斜面(蒸発層。長さ20~40メートル、こう配は100分の1~150分の1)に海水を秒速1~2センチメートルで流し(海水の偏流を防ぐために幅約2メートルごとに仕切りがある)に流しながら日光に当てることで水分を蒸発させ、塩分濃度を高める。1回では濃度上昇が高くないので、2~3回繰り返す。海水を、枝条架の上へと散布する。枝条架は竹や細いビニール管をまとめてホウキのような枝状にし、幾層にも集めて棚にまとめたもの。これに付着した海水に天日および風を当て、水分を蒸発させ、脚部の鹹水槽に貯める。これを再度汲み上げて枝条架に散布し、同様に鹹水槽に貯める、という作業を繰り返し、一定の濃度に達したら、鹹水を煮詰めて製塩する。

枝条架の考案によって、塩砂をかき混ぜる作業の必要がなくなり、労力が軽減されるとともに、生産性が著しく向上した。また太陽光に加えて風による水分蒸発が可能になったため、比較的日照時間の短い季節や地域においても、一定量の塩の生産が可能になった。

塩田の終焉

1972年(昭和47年)以降、日本の製塩法はイオン交換膜と電力を利用して鹹水を作り、真空式蒸発缶で煮つめる方法が公式に採用されることになった。天候に左右され、多くの労力や大きな面積を占めるこれまでの塩田は不要となり、日本の塩田は事実上全廃されるに至った[3]。

日本各地の観光化された塩田施設

産業施設としての塩田は日本各地で姿を消したが、現在では、社会教育施設として塩田が復元され、体験教育などで活用されている例がある。

- 石川県珠洲市仁江町の揚浜式塩田による製塩[4]は、国指定の重要無形民俗文化財に指定されている。同地では、観光客が製塩を体験できるイベントが毎年夏に開催されている。

- 愛知県知多郡美浜町の「食と健康の館」には、観光施設としての流下式塩田があり、製塩を体験できる。

- 兵庫県赤穂市の塩田跡を整備した兵庫県立赤穂海浜公園内の「塩の国」には、流下式、揚浜式、入浜式の塩田と製塩作業所一式が復元されている。

- 山口県防府市の三田尻塩田記念産業公園には、入浜式塩田が復元されており、製塩工程の一部を体験できるほか、毎年10月には同地で「塩田まつり」が開催される。

- 香川県綾歌郡宇多津町の「うたづ臨海公園」には、入浜式の復元塩田(ただし復元後はポンプによる入排水)があるほか、塩田に関しての資料を展示する宇多津町産業資料館が隣接している。

- 伯方塩業は、2010年に愛媛県今治市の大三島工場の隣接地に流下式塩田を復活させた[5]。事前予約による見学が可能。

- 沖縄県名護市の屋我地島では、1960年代を最後に製塩が途絶えていたが、2007年に地元有志により再興された。[6]。

その他

脚注

- ↑ 1.0 1.1 『15509の化学商品』 化学工業日報社、2009年2月。ISBN 978-4-87326-544-5。

- ↑ 現代ではビニールシートで代用されている。

- ↑ イオン交換膜は、マグネシウム、カルシウム、カリウムなどの塩の味をつかさどる有用なイオンは通すが、PCBのような化合物や重金属などの大きな分子は通さないため、ある程度汚れた海水からでも、有害物質を濃縮しない、優れた品質の塩が生産できる、という製塩に都合のよい性質も持っていた。

- ↑ 北陸見聞録 道の駅「すず塩田村」で塩づくり体験 - YouTube(朝日新聞社提供、2017年5月30日公開)

- ↑ 11/1 大三島工場に流下式塩田-大三島塩田がオープン!伯方塩業ウェブサイト

- ↑ 屋我地マース

- ↑ 「塩」の付く地名でも、内陸に位置する塩尻市の「塩尻」は塩の輸送・運搬に関係する地点が由来であり、また「塩原」には山あいの地形に由来したものもある(塩原温泉郷など)。 「第14回 山間に多い塩地名 ― 塩原(しおばら)」 (日本歴史地名大系ジャーナル)